A modern gyártásban a lézervágási technológia nélkülözhetetlen eszközzé vált a nagy pontosságú és hatékony megmunkáláshoz. A lézervágó berendezések sokszínű piacával szembesülve azonban a helyes választás kritikus fontosságú döntés, amelyet minden érdekelt félnek gondosan mérlegelnie kell. Ez a cikk mélyrehatóan bemutatja az ipari lézervágók négy fő típusát, ismerteti működési elveiket és alkalmazási lehetőségeikat, valamint egy szisztematikus keretet kínál, amely segít kiválasztani az üzleti igényeinek leginkább megfelelő megoldást.

A lézervágók négy fő típusának részletes elemzése

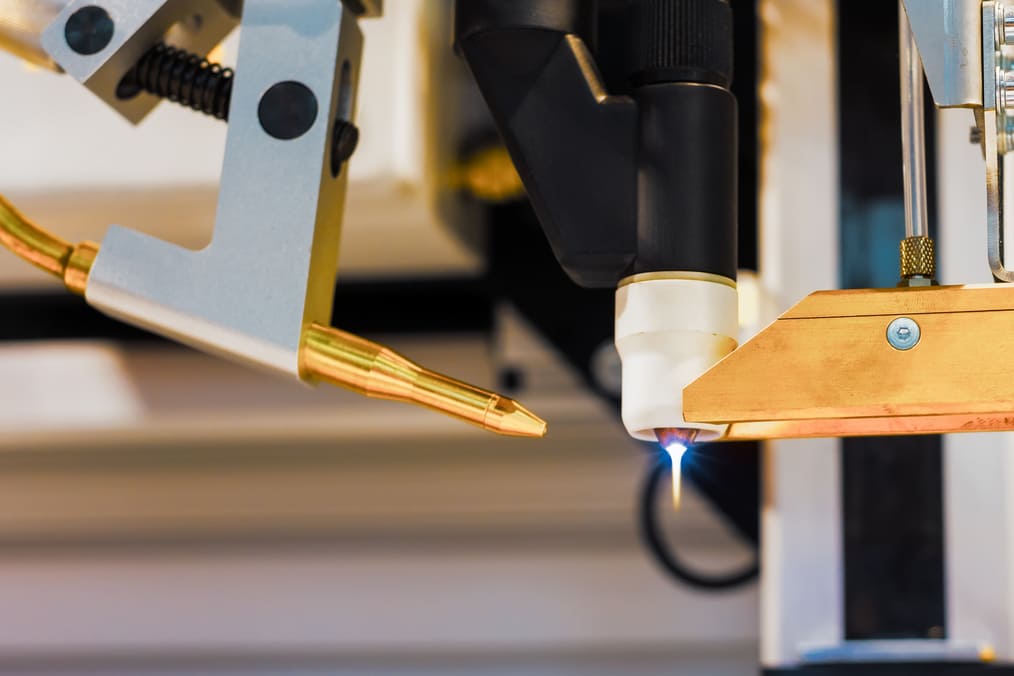

1. Szálas lézervágó

- Működési elv: A szálas lézer a nyalábját egy „lézerdiódával pumpált, adalékolt optikai szál” alapján állítja elő. Magjában egy speciális optikai szál található, amelyet ritkaföldfémekkel, például itterbiummal (Yb) adalékoltak. Amikor több nagy teljesítményű félvezető lézerdiódából származó „pumpfényt” csatolnak ehhez a szálhoz, az adalékolt ionok elnyelik a pumpfény energiáját, és magasabb energiaállapotba ugranak. Ezt követően egy rezonáns üregben (amelyet szálak Bragg-rácsai alkotnak) ezek az ionok indukált emissziót végeznek, egy meghatározott hullámhosszúságú (jellemzően 1,06 μm) lézert generálva és erősítve. Végül ezt a kiváló minőségű lézersugarat egy rugalmas szállítószálon keresztül vezetik a vágófejhez, ahol fókuszálva megmunkálja a munkadarabot. A teljes folyamat az optikai szálon belül zajlik le, ami egy kompakt és stabil szerkezetet eredményez.

- Fő előnyök és jellemzők: Legjelentősebb előnye a rendkívül magas elektrooptikai konverziós hatásfok (gyakran meghaladja a 30%-ot), amely messze felülmúlja a többi típust, ami azt jelenti, hogy azonos teljesítményszint mellett energiahatékonyabb. Sugárnyalatának minősége (BPP-érték) kiváló, lehetővé téve a nagyon kis pontra fókuszálást, ezáltal rendkívül nagy teljesítménysűrűséget ér el. Ez hihetetlenül gyors vágási sebességet tesz lehetővé fémes anyagokon, keskeny vágási vágatokkal és kis hőhatásövezettel (HAZ). Továbbá, a teljes egészében szilárdtest, teljes egészében szálas konstrukciója kiküszöböli a komplex optikai tükörbeállítások szükségességét, így gyakorlatilag karbantartásmentes, kivételes működési stabilitással és több tízezer órás fő alkatrész-élettartammal.

- Elsődleges alkalmazások: A szálas lézer vitathatatlanul a „fémmegmunkálás királya”. Szinte minden fémlemez-vágási alkalmazásban uralja a területet, beleértve a szénacélt, rozsdamentes acélt, alumíniumötvözeteket, sárgarezet és rezet. Alkalmazásai olyan iparágakban terjednek ki, mint az autógyártás (karosszériák, alkatrészek), lemezmegmunkálás, alvázak és szekrények, konyhai és fürdőszobai szerelvények, repülőgépipar (precíziós alkatrészek), építőipari gépek és hajógyártás. Akár vékony lemezek nagy sebességű vágásáról, akár vastag lemezek nagy teljesítményű vágásáról van szó, a szálas lézer kiemelkedő termelékenységet biztosít.

2. CO₂ lézervágó (szén-dioxid lézervágó)

- Működési elv: A CO₂ lézer egyfajta gázlézer. Erősítőközege meghatározott arányú gázkeverék: szén-dioxid (CO₂), nitrogén (N₂) és hélium (He). Egy lezárt kisülési cső belsejében nagyfeszültségű elektromos mezőt alkalmaznak, ami a nitrogénmolekulákat rezgési energiaszintre gerjeszti. Ezek a gerjesztett nitrogénmolekulák ezután ütköznek a CO₂ molekulákkal, átadják energiájukat, és a CO₂ molekulák magasabb energiaszintre ugrását okozzák. Ahogy ezek a nagy energiájú CO₂ molekulák az optikai rezonátoron belül visszatérnek egy alacsonyabb energiaszintre, 10,6 μm hullámhosszú távoli infravörös lézerfényt bocsátanak ki. A hélium szerepe, hogy segítse a CO₂ molekulákat gyorsan lehűlni alacsonyabb energiaszintjükről, fenntartva a folyamatos lézerkimenethez szükséges populációinverziót.

- Fő előnyök és jellemzők: A CO₂ lézer legnagyobb előnye a hullámhosszában rejlik. A 10,6 μm-es lézert a nemfémes szerves anyagok túlnyomó többsége tökéletesen elnyeli, mint például a fa, akril, bőr, szövet, papír, műanyag és kő. Ez kiváló vágási minőséget eredményez ezeken az anyagokon, sima élekkel és gyakorlatilag sorjamentesen. Átlátszó anyagok, például akril esetén lángpolírozott, kristálytiszta élt tud létrehozni. Bár vékony fémeket is képes vágni, hatékonysága alacsony, mivel a fémek sokkal kevésbé hatékonyan nyelik el a hullámhosszát, mint egy száloptikás lézer, és segédgázt igényel. Üzemeltetési költségei viszonylag magasak, ami az optika rendszeres karbantartását és a munkagázok utánpótlását igényli.

- Elsődleges alkalmazások: A CO₂ lézer a „nemfémes megmunkálás multifunkciós eszköze”. Széles körben használják a reklámiparban (akril betűk, táblák), a művészetekben és kézművességben (fa modellek, bambuszgravírozás), a ruházati és textiliparban (szövetvágás, bőr perforálása), a csomagolás- és nyomtatásiparban (karton prototípusgyártás, üdvözlőlap-készítés), valamint az építészeti dekorációban. Azoknak a vállalkozásoknak, amelyek munkája elsősorban nemfémes anyagokra összpontosít, a CO₂ lézer továbbra is pótolhatatlan választás.

3. Nd:YAG / Nd:YVO lézervágó (kristálylézer)

- Működési elv: Ez a lézerkategória egy szilárdtest lézer, ahol az erősítőközeg egy mesterségesen előállított kristályrúd, jellemzően "neodímiummal adalékolt ittrium-alumínium gránát" (Nd:YAG) vagy "neodímiummal adalékolt ittrium-ortovanadát" (Nd:YVO). Egy pumpáló forrásból (eredetileg kriptonlámpák, ma már gyakrabban lézerdiódák) származó fény megvilágítja a kristályrudat, aminek következtében a benne lévő neodímium (Nd) ionok energiát nyelnek el és gerjesztődnek. Egy optikai rezonátoron belül ezek az ionok indukált emissziót hoznak létre, 1,064 μm hullámhosszú lézert bocsátva ki, hasonlóan a száloptikás lézerhez. Ezek a lézerek jellemzően impulzus üzemmódban működnek, ami lehetővé teszi számukra, hogy nagyon nagy csúcsteljesítményt biztosítsanak rendkívül rövid időtartamok alatt.

- Fő előnyök és jellemzők: Fő előnyük a rendkívül magas csúcsteljesítmény és a nagyon rövid impulzusszélesség. Ez lehetővé teszi a minimális hőhatásövezettel (HAZ) történő megmunkálást, így kivételesek a precíziós jelölés, gravírozás, karcolás, fúrás és vékony anyagok rendkívül nagy pontosságú mikrovágásához. A száloptikás lézerhez képest, bár átlagos teljesítménye alacsonyabb lehet, azonnali energialökete ideális a „hidegmegmunkálási” hatást igénylő alkalmazásokhoz. A diódapumpált Nd:YVO lézerek hatékonyabbak és hosszabb élettartamúak, mint a hagyományos lámpával pumpált Nd:YAG lézerek.

- Elsődleges alkalmazások: Az Nd:YAG/YVO lézerek a „mikroprecíziós megmunkálás szakértői”. Elsősorban olyan területeken használják őket, ahol szigorú követelmények vonatkoznak a pontosságra és a minimális hőkárosodásra, mint például az elektronikai iparban (szeletgravírozás, NYÁK-jelölés), orvostechnikai eszközök gyártásában (stent vágás, műszerkódolás), ékszergyártásban (finomgravírozás, fúrás), valamint precíziós öntőformák javításában és jelölésében. Nem nagyméretű lemezek gyors vágására tervezték őket, de kiválóan alkalmasak nagy hozzáadott értékű, finom feldolgozási feladatokra.

4. Közvetlen diódalézeres (DDL) vágó

- Működési elv: A direkt diódalézer (DDL) elvileg a legegyszerűbb és leghatékonyabb lézertípus. Nagyszámú félvezető lézerdióda-chipből épül fel, amelyeket "rudakba" integrálnak, majd tömbökbe raknak. Áram alkalmazásakor ezek a diódák közvetlenül átalakítják az elektromos energiát fényenergiává, lézert bocsátva ki. Ezt a hatalmas számú egyedi lézersugarat ezután egyetlen, nagy teljesítményű, használható kimeneti sugárrá egyesítik és összekapcsolják speciális optikák (például nyalábformálási és polarizáció-kombinációs technikák) segítségével. Ez a folyamat megkerüli a közbenső erősítésű közegeket, mint például a szálakat vagy a kristályokat, így a legközvetlenebb utat jelenti.

- Fő előnyök és jellemzők: Legkiemelkedőbb előnye a páratlan elektrooptikai konverziós hatásfok, amely elérheti az 50%-ot vagy annál is magasabbat, így ez a ma elérhető legenergiahatékonyabb lézertechnológia. Ugyanakkor felépítése rendkívül kompakt, robusztus és nagy megbízhatóságú. Történelmileg fő kihívása a száloptikai lézerekhez képest alacsonyabb sugárminőség volt, ami nagyobb fókuszált foltot és alacsonyabb teljesítménysűrűséget eredményezett. A gyors technológiai fejlődésnek köszönhetően azonban a modern DDL-ek sugárminősége jelentősen javult, ami nagymértékben növelte potenciáljukat a vágási alkalmazásokban.

- Elsődleges alkalmazások: Hagyományosan, nyalábformájuk és energiaeloszlási jellemzőik miatt a DDL-eket elsősorban lézerhegesztésre, plattírozásra és felületi hőkezelésre (edzésre) használták, ahol kivételesen jól teljesítettek. Az elmúlt években, a javuló nyalábminőségnek köszönhetően, a nagy teljesítményű DDL-ek a fémforgácsolási piacon is megjelentek, költség- és hatékonysági előnyöket mutatva, különösen a közepes és vastag lemezek vágása terén. Rendkívül ígéretes, feltörekvő technológiának tekintik, amely a jövőben több alkalmazásban is versenyre kelhet a száloptikás lézerekkel.

Hogyan válasszuk ki a megfelelő lézervágót

A megfelelő felszerelés kiválasztása egy szisztematikus folyamat, amely több kulcsfontosságú szempont figyelembevételét igényli:

1. Határozza meg a főbb feldolgozási anyagokat:

Ez az elsődleges döntési tényező.

- Elsősorban fémek: A száloptikás lézer kétségtelenül a legjobb választás.

- Elsősorban nemfémesek: A CO₂ lézer az egyetlen helyes választás.

- Vegyes fémek és nemfémek: Értékelje az üzleti arányt. Ha a nemfémek dominálnak, akkor elegendő lehet egy olyan CO₂ lézer, amely vékony fémeket is képes kezelni. Ha mindkettő fontos, és a költségvetés megengedi, akkor két dedikált gépbe (pl. egy CO₂ lézerbe és egy kis teljesítményű száloptikás lézerbe) való befektetés a leghatékonyabb megoldás.

2. A feldolgozási vastagság és a teljesítményigény felmérése:

Az anyag vastagsága közvetlenül meghatározza a szükséges lézerteljesítményt. A nagyobb teljesítmény vastagabb anyagok vágását vagy azonos vastagság esetén gyorsabb vágást tesz lehetővé. Kérjen részletes „vágási képességek táblázatát” a beszállítóktól, hogy megerősítse, hogy a választott teljesítményszint hatékonyan lefedi vállalkozása vastagságtartományának több mint 80%-át.

3. Határozza meg a pontossági és minőségi szabványokat:

Általános lemezmegmunkáláshoz a száloptikás és CO₂ lézerek pontossága több mint megfelelő. Ha azonban vállalkozása mikron szintű finommegmunkálással foglalkozik, például orvosi stentek vagy elektronikus chipek gyártásával, akkor az Nd:YAG/YVO lézerre kell összpontosítania.

4. Számítsa ki a teljes tulajdonlási költséget (TCO):

Ne csak a kezdeti vételárra (tőkeberuházások, CAPEX) koncentráljon; kulcsfontosságú a hosszú távú működési költségek (működési kiadások, OPEX) kiszámítása is.

- Száloptikai/DDL lézerek: A kezdeti beruházás magasabb lehet, de az áram, a fogyóeszközök (gyakorlatilag nincsenek) és a karbantartási költségek rendkívül alacsonyak, ami egyértelmű teljes birtoklási költségelőnyt biztosít számukra.

- CO₂ lézerek: A kezdeti beruházás alacsonyabb lehet, de folyamatos költségeket igényelnek a gázok, az áram (az alacsonyabb hatékonyság miatt) és az optika karbantartása miatt.

Következtetés

Nincs egyetlen, mindenki számára megfelelő lézervágó. A száloptikai lézer a nagysebességű fémmegmunkálás bajnoka, a CO₂ lézer a nemfémes anyagok pótolhatatlan szakértője, a kristálylézer a nagy pontosságú mikromegmunkálásra összpontosít, a direkt diódalézer pedig egy rendkívül hatékony és ígéretes új erő.

A legbölcsebb befektetési döntés a jelenlegi és jövőbeli üzleti igények mélyreható megértéséből fakad. Az alapanyagok, a vastagsági követelmények, a pontossági szabványok és a költségvetés szisztematikus elemzésével pontosan összehangolhatja igényeit a legnagyobb értéket teremtő technológiával, és tartós versenyelőnyt biztosíthat a piacon.

GYIK

1. A nagyobb lézerteljesítmény mindig jobb?

Nem feltétlenül. A nagyobb teljesítmény magasabb vételárat és nagyobb áramfogyasztást jelent működés közben. Ha vállalkozása túlnyomó többsége vékony lemezek vágásával foglalkozik, egy túlerős gép beszerzése tőkepazarlás. Az ésszerű megközelítés az, hogy olyan teljesítményszintet válasszon, amely lefedi elsődleges üzleti tevékenységét, miközben némi teret enged a jövőbeli növekedésnek.

2. Mi a „teljes tulajdonlási költség” (TCO), és miért fontosabb, mint a kezdeti ár?

TCO = Kezdeti beszerzési ár + Élettartamra vetített üzemeltetési költségek (villany, gáz, fogyóeszközök, karbantartás, munkaerő) - A gép maradványértéke. Egy olcsón megvásárolható, de magas üzemeltetési költségekkel járó gép több év alatt sokkal többe kerülhet, mint egy eredetileg drágább, de nagyon alacsony üzemeltetési költségekkel járó gép. Az ipari termelőberendezések esetében a TCO a gazdasági életképesség valódi mérőszáma.

3. Hogyan biztosítják az ipari lézervágók biztonságát?

Minden legális ipari lézervágónak meg kell felelnie a nemzetközi biztonsági szabványoknak. Általában teljesen zárt védőburkolattal készülnek, amely megakadályozza a lézersugárzás és a feldolgozás során keletkező füstök felfogását. Ezenkívül a gépek biztonsági reteszekkel (amelyek lekapcsolják a sugarat, ha egy ajtót kinyitnak), vészleállító gombokkal és tanúsított lézerbiztonsági ablakokkal vannak felszerelve. A kezelőknek szakmai képzésben kell részesülniük, és az adott lézerhullámhosszra méretezett speciális védőszemüveget kell viselniük.

Oszd meg ezt a bejegyzést: