A Hymsonnál szakértelmünk a fejlett gyártási technológiák mélyreható ismeretére épül. A csőlézeres vágás a modern gyártás sarokköve, amely páratlan pontosságot és hatékonyságot kínál. Ez az útmutató hiteles áttekintést nyújt a folyamatról, a kezdeti CAD-tervezéstől a végső, tökéletesen kivitelezett alkatrészig. Bemutatjuk a gépbeállítás, a paraméteroptimalizálás és a minőségellenőrzés technikai árnyalatait, amelyek meghatározzák a kiváló eredményt.

Ez nem csupán egy elméleti áttekintés; ez a gyakorlati tapasztalataink összefoglalása a legmodernebb lézertechnológia alkalmazásában, amelynek célja, hogy összetett terveket kézzelfogható, kiváló minőségű alkatrészekké alakítsunk minimális anyagpazarlással és maximális ismételhetőséggel.

Mi az a csőlézeres vágás ?

A csőlézeres vágás egy termikus elválasztási eljárás, amely egy erősen fókuszált, nagy energiájú lézersugarat használ fémcsövek és profilok vágására, perforálására és formázására. Az eljárás az anyag egy lokalizált területen történő megolvasztásával vagy elpárologtatásával működik. Ezzel egyidejűleg egy koaxiális nagynyomású segédgáz-sugár, például nitrogén vagy oxigén sugár kilöki az olvadt anyagot (vágási rés) a vágási zónából, ami tiszta, sorjamentes élt eredményez.

Ennek a technológiának az elsődleges előnye abban rejlik, hogy egyetlen művelettel képes bonyolult és összetett geometriákat előállítani, gyakran kiküszöbölve a további folyamatok, például a fúrás, fűrészelés vagy marás szükségességét. A gyártási lépések ilyen konszolidációja jelentősen csökkenti az átfutási időket és a termelési költségeket, miközben javítja a szerkezeti integritást. Pontossága nélkülözhetetlenné teszi a szigorú minőségi előírásokkal rendelkező ágazatokban, beleértve az autóipart, a repülőgépipart, az orvostechnikai eszközöket és az építészeti kivitelezést.

A lépésről lépésre történő csőlézeres vágási folyamat

A hibátlan lézervágás végrehajtása szisztematikus és aprólékosan ellenőrzött munkafolyamatot igényel. Folyamatunkat finomítjuk, hogy minden szakaszban optimális eredményeket biztosítsunk.

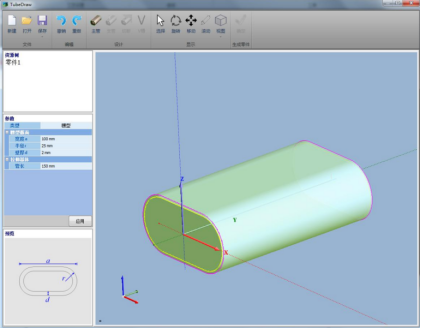

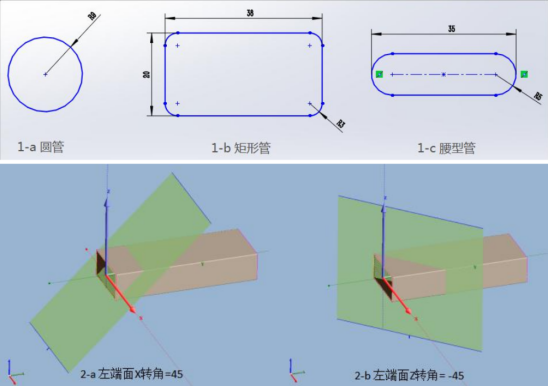

Tervezés és programozás (CAD/CAM integráció): A folyamat digitálisan kezdődik. Egy 2D-s vagy 3D-s modell jön létre számítógéppel segített tervezés (CAD) szoftver segítségével. Ezt a digitális tervrajzot ezután importálják a számítógéppel segített gyártás (CAM) szoftverbe, amely a tervet géppel olvasható utasításokká (G-kód) alakítja. Ebben a szakaszban mérnökeink optimalizálják a vágási útvonalat, a sorrendet és a fészkelést az anyagkihasználás maximalizálása és a ciklusidő minimalizálása érdekében.

Anyagelőkészítés és betöltés: A nyersanyagcsövet hibák és tisztaság szempontjából ellenőrzik. Ezután biztonságosan betöltik a gép automatizált befogórendszerébe, amely a vágási folyamat során nagy pontossággal megfogja, forgatja és adagolja a csövet.

Paraméterkonfiguráció: Ez egy kritikus lépés, ahol a szakértelem elengedhetetlen. A kezelő a CNC vezérlőn állítja be a legfontosabb paramétereket az anyagtípus, a falvastagság és a kívánt élminőség alapján. Ezek a következők:

- Lézerteljesítmény (W): Meghatározza az anyaghoz juttatott energiát.

- Vágási sebesség (m/perc): Összehangolja a vágási minőséget a termelési áteresztőképességgel.

- Segédgáz típusa és nyomása (bar): Kulcsfontosságú az élminőség és az anyagreakció szempontjából.

- Fókuszpozíció: Finomhangolja a lézersugár konvergenciapontját az anyag felületéhez képest.

- Végrehajtás és valós idejű monitorozás: A gép a vágás megkezdésével először átszúrja az anyagot – egy szabályozott energialökettel létrehozza a kezdőfuratot. A lézerfej ezután követi a programozott G-kód útvonalát, miközben a csövet a mozgásrendszer pontosan forgatja és előre mozgatja. A modern rendszerek, mint amilyeneket a Hymsonnál használnak, gyakran valós idejű monitorozást is tartalmaznak a következetesség biztosítása érdekében.

- Alkatrész eltávolítása és simítása: A vágás után a kész alkatrészt elválasztják a nyers csőanyagtól. A folyamat pontosságának és a segédgáz helyes használatának köszönhetően az alkatrészek általában nem igényelnek másodlagos sorjázást vagy simítást, és készen állnak a következő összeszerelési vagy kezelési szakaszra.

A segédgázok kritikus szerepe

A rásegítő gáz megválasztása alapvető fontosságú a végső vágás minősége szempontjából.

- Nitrogén (N₂): Inert gázként a nitrogént „tiszta vágásra” vagy „fúziós vágásra” használják. Megakadályozza az oxidációt a vágási élen, ami elengedhetetlen olyan anyagoknál, mint a rozsdamentes acél és az alumínium, ahol fényes, hegesztésre kész és korrózióálló felületre van szükség. A Hymsonnál beruháztunk a helyszíni nitrogéntermelésbe, amely garantálja a folyamatos, nagy tisztaságú ellátást, biztosítva, hogy a projektek ütemtervét és minőségét soha ne veszélyeztessék külső tényezők.

- Oxigén (O₂): Elsősorban lágyacélhoz használják. Az oxigén exoterm reakciót hoz létre, amely segíti a vágási folyamatot, és jelentősen nagyobb sebességet tesz lehetővé. Azonban vékony oxidréteget hagy az élen.

A csőlézeres vágás CAD folyamata

Minden precíz lézervágott alkatrész alapja egy jól megtervezett CAD fájl. Tervezőmérnökeink fejlett szoftvereket használnak részletes 3D modellek készítéséhez, amelyek lehetővé teszik a végső alkatrész teljes vizualizációját és szimulációját. Ez a digitális prototípus-készítési fázis kulcsfontosságú a potenciális gyártási kihívások azonosításához, az alkatrész geometriájának optimalizálásához a szilárdság és a súly szempontjából, valamint a tökéletes illeszkedés és működés biztosításához az összeállításokban.

A CAD fájl több mint egy rajz; tartalmazza az összes geometriai adatot, amelyre a CAM szoftvernek szüksége van a hatékony vágási útvonal létrehozásához. Az olyan részleteket, mint a furatok elhelyezése, a horony méretei és az összetett végvágások, gyakran mikrométerben mért tűréshatárokkal határozzák meg. A véglegesített tervet kompatibilis formátumban (pl. STEP, DXF, DWG) exportálják, és átviszik a lézergép vezérlőrendszerébe, áthidalva a tervezési szándék és a fizikai valóság közötti szakadékot.

Mi az a lézervágó gép?

A lézervágó gép egy kifinomult CNC (számítógépes-numerikus vezérlésű) eszköz, amely nagy teljesítményű lézersugarat irányít egy optikai rendszeren keresztül az anyagok vágásához. Integrál egy lézerforrást, egy mozgásvezérlő rendszert, egy anyagmozgató rendszert és egy CNC vezérlőt. Sokoldalúságának köszönhetően sokféle anyagot és formát képes megmunkálni olyan pontossággal és sebességgel, amelyet a hagyományos mechanikus vágási módszerek nem tudnak elérni.

Hogyan működik egy lézervágó gép?

A gép egy egyszerű elven működik, rendkívül precíz kivitelezéssel. A lézerforrás, jellemzően egy száloptikai vagy CO₂ rezonátor, egy erős, koherens fénysugarat generál. Ez a sugár egy sor tükrön vagy egy száloptikai kábelen keresztül jut a lézerfejhez. A fej belsejében egy fókuszáló lencse a sugár energiáját az anyag felületén lévő apró pontra koncentrálja. Az intenzív hőenergia azonnal megolvasztja vagy elpárologtatja az anyagot. A gép CNC-vezérelt mozgásrendszere a lézerfejet és/vagy a munkadarabot egy programozott pályán mozgatja a kívánt alak létrehozásához, miközben a segédgázsugár eltávolítja az olvadt törmeléket.

A lézervágó gép fő alkotóelemei

- Lézerforrás (rezonátor): A gép lelke; ez állítja elő a lézersugarat (pl. száloptikás lézer, CO₂ lézer).

- Sugárvezető rendszer: Az optika (tükrök, lencsék vagy optikai kábel), amely a sugarat a vágófejhez vezeti.

- Vágófej: Itt található a végső fókuszáló lencse és a segédgáz fúvókája.

- CNC vezérlő: Az a számítógép, amely értelmezi a programot, és vezérli a gép mozgását és a lézerparamétereket.

- Mozgásrendszer: Nagy pontosságú motorok és hajtások, amelyek mozgatják a vágófejet és/vagy a munkadarabot.

- Anyagmozgató rendszer: Magában foglalja a betöltő mechanizmust és a tokmányokat, amelyek a csövet tartják és mozgatják.

- Segédgázrendszer: Szabályozza és szállítja a kiválasztott gázt a vágófejhez.

- Hűtőrendszer (hűtő): Fenntartja a lézerforrás és az optika optimális üzemi hőmérsékletét.

Következtetés

A csőlézeres vágási folyamat elsajátítása elengedhetetlen minden olyan gyártó számára, amely elkötelezett a precizitás, a hatékonyság és a minőség iránt. Ez a fejlett digitális tervezés, a robusztus géptechnológia és a mélyreható folyamatismeret szintézise. A kritikus CAD-szakasztól a megfelelő segédgáz kiválasztásáig minden lépés elengedhetetlen ahhoz, hogy a végtermék megfeleljen a legigényesebb specifikációknak. A Hymson folyamatosan befektet ebbe a technológiába és finomítja azt, így partnereinek megbízható, hiteles és szakértői megoldást kínál a legösszetettebb gyártási kihívásaikra.

GYIK

1. Milyen típusú anyagok és profilok vághatók csőlézerrel?

A csőlézer számos fémet képes vágni, beleértve a rozsdamentes acélt, a szénacélt (lágyacélt), az alumíniumot, a sárgarezet és a rezet. Különféle profilokat képes megmunkálni, például kerek, négyzet, téglalap és ovális csöveket, valamint nyitott profilokat, például szögvasat és C-profilokat.

2. Hogyan viszonyul a csőlézeres vágás a hagyományos módszerekhez, mint például a fűrészelés és a fúrás?

A csőlézeres vágás jelentős előnyöket kínál. Ez egy egyetlen gépet igénylő eljárás, amely több műveletet (vágás, fúrás, hornyolás, gérvágás) is elvégezhet egyetlen beállításban, drasztikusan csökkentve a gyártási időt. Kiváló pontosságot, tisztább éleket biztosít, amelyek nem igényelnek sorjázást, és sokkal összetettebb geometriákat tesz lehetővé, mint a hagyományos módszerek.

3. Mekkora a tipikus falvastagság, amit egy csőlézer képes kezelni?

A maximális falvastagság a lézer teljesítményétől és az anyagtípustól függ. Például egy nagy teljesítményű Hymson száloptikás lézer jellemzően 10-12 mm vastagságú rozsdamentes acélt és 20-25 mm vastagságú lágyacélt tud vágni, bár ezek általános iránymutatások. Az optimális falvastagság mind a sebesség, mind a minőség szempontjából általában ezen képesség alsó és középső tartományában van.

4. Miért részesítik előnyben gyakran a nitrogéngázt a rozsdamentes acél vágásához?

A nitrogén inert gáz, ami azt jelenti, hogy vágás közben nem reagál az olvadt rozsdamentes acéllal. Ez megakadályozza az oxidációt, így tiszta, fényes, ezüst színű, elszíneződésmentes él jön létre. Ez az oxidmentes felület kritikus fontosságú azoknál az alkalmazásoknál, amelyek kiváló minőségű hegesztéseket vagy makulátlan esztétikai megjelenést igényelnek.

5. Mennyire kritikus a kezdeti CAD fájl a végtermék minősége szempontjából?

A CAD fájl abszolút kritikus fontosságú; ez a teljes folyamat tervrajza. A CAD modellben található bármilyen pontatlanság vagy tervezési hiba közvetlenül átkerül a végső alkatrészbe. Egy jól előkészített, lézervágásra optimalizált fájl biztosítja a méretpontosságot, a hatékony anyagfelhasználást, és segít megelőzni a vágási hibákat, így képezi a kiváló minőségű eredmény alapját.

Oszd meg ezt a bejegyzést: