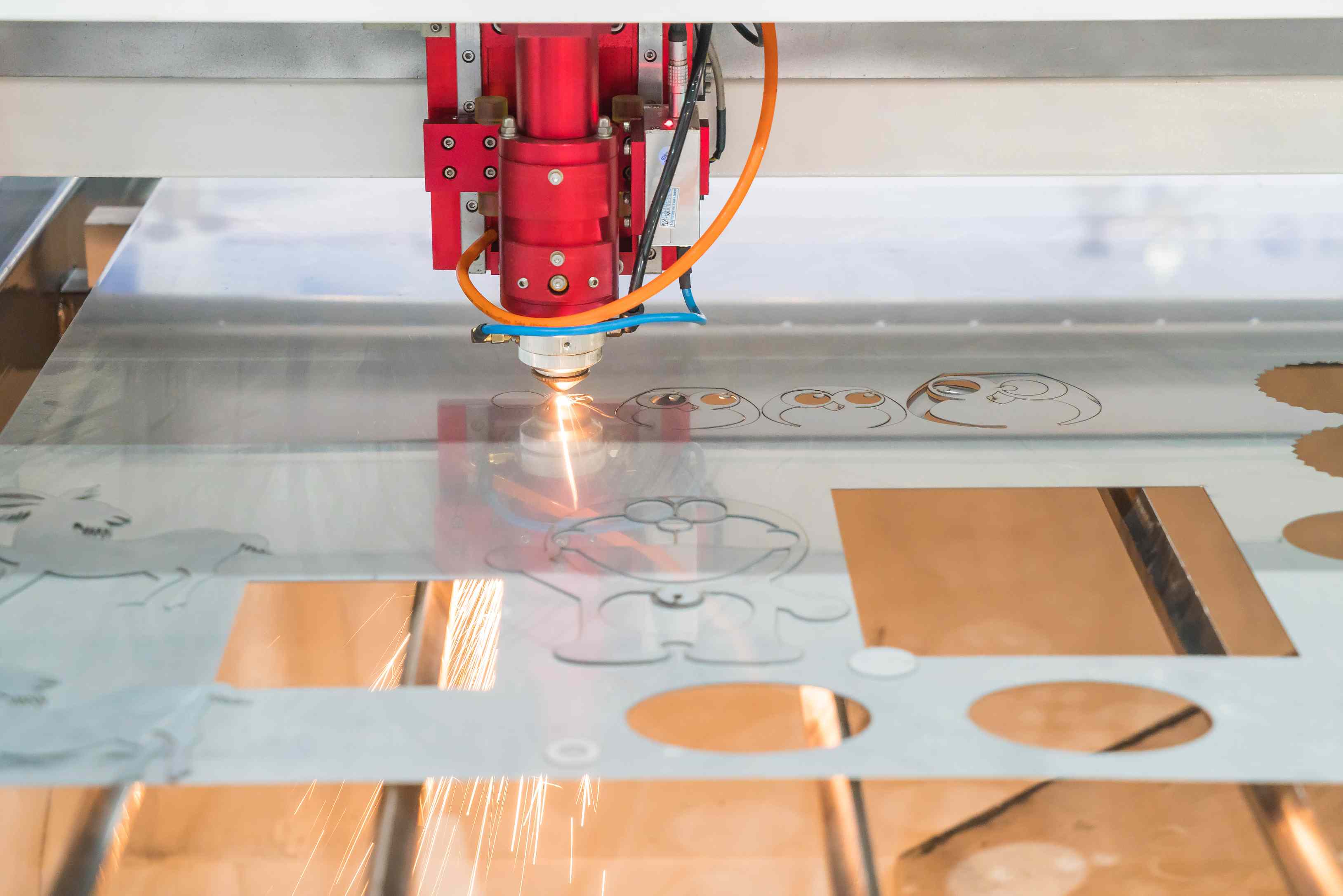

A szálas lézervágás paradigmaváltást jelent a modern fémmegmunkálásban. Elterjedése már nem versenyelőny, hanem alapvető szükséglet azokban az iparágakban, amelyek páratlan pontosságot, nagy sebességű áteresztőképességet és anyagsokoldalúságot igényelnek. A technológia azon képessége, hogy nagy fókuszú, nagy sűrűségű energiasugarat biztosít, lehetővé teszi a bonyolult vágásokat minimális hőhatásövezettel (HAZ), forradalmasítva a termelési munkafolyamatokat.

Ez a szakértői útmutató mélyreható elemzést nyújt 10 olyan kulcsfontosságú iparágról, ahol a szálas lézervágás nélkülözhetetlen technológiává vált, felvázolva ezek egyedi jellemzőit és azokat a kritikus kihívásokat, amelyekre ez a technológia megoldást kínál.

1. Autóipar

Az autóipar egy nagy volumenű, költségérzékeny környezet, amely fáradhatatlanul törekszik a könnyűszerkezetes gyártásra és a szerkezeti integritásra. A száloptikás lézerek elengedhetetlenek a fehér karosszériaszerkezetek (BIW), az alvázalkatrészek, a hidroformázott alkatrészek és a kipufogórendszerek gyártásához. Kiválóan alkalmasak a fejlett nagy szilárdságú acélok (AHSS) és az alumíniumötvözetek feldolgozására, amelyek kulcsfontosságúak az üzemanyag-hatékonyság és a biztonsági teljesítmény javítása szempontjából.

Iparági jellemzők: Nagy volumenű gyártás, szigorú minőségellenőrzés (IATF 16949), gyors tervezési ciklusok és változatos anyagválaszték.

Iparági kihívások:

Extrém gyártási sebességek kezelése a vágási minőség vagy a méretpontosság feláldozása nélkül.

- Működési költségek ellenőrzése az ingadozó anyagárak és az intenzív piaci verseny közepette.

- Egyenletes, kiváló minőségű vágások elérése fényvisszaverő anyagokon, például alumíniumon és bevonatos acélokon.

- A gyártósorok rugalmasan adaptálhatók a gyakori modellfrissítésekhez és tervmódosításokhoz.

2. Repülőgépipar és repülés

A repülőgépiparban a hibákra vonatkozóan zéró tolerancia van. Az alkatrészeknek el kell viselniük a szélsőséges hőmérsékleteket, nyomásokat és mechanikai igénybevételeket. A szálas lézervágás elengedhetetlen az egzotikus és nehezen megmunkálható anyagokból, például titánötvözetekből, Inconelből és nikkel alapú szuperötvözetekből készült alkatrészek gyártásához. Az alkalmazások a turbinahajtómű-alkatrészektől és a törzspanelektől kezdve az összetett konzolokig és szerkezeti megerősítésekig terjednek.

Iparági jellemzők: Szigorú szabályozási megfelelés (pl. AS9100), nagy teljesítményű és drága anyagok használata, kis volumenű/nagy keverésű gyártás, valamint az alkatrészek nyomonkövethetőségének és tökéletességének abszolút követelménye.

Iparági kihívások:

Mikron szintű tűrések és komplex geometriák elérése nemvas és hőálló ötvözeteken.

- Az anyaghulladék minimalizálása, mivel a nyersanyagok a végső alkatrész költségének jelentős részét teszik ki.

- Biztosítja a vágóél integritását mikrorepedések, sorják vagy hőtorzulások nélkül, amelyek alkatrész meghibásodáshoz vezethetnek.

- A szigorú minőségbiztosítás és tanúsítás érdekében a folyamatok megismételhetőségének és dokumentálásának fenntartása.

3. Orvostechnikai eszközök gyártása

Az orvostudomány a legmagasabb szintű precizitást és tisztaságot követeli meg. A szálas lézereket életmentő eszközök gyártására használják, ahol a pontosságot mikronokban mérik. Ez magában foglalja sebészeti eszközök, szív- és érrendszeri stentek, ortopéd implantátumok (térd-/csípőprotézisek) és diagnosztikai berendezések alkatrészeinek gyártását biokompatibilis anyagokból, például 316L rozsdamentes acélból, titánból és nitinolból.

Iparági jellemzők: Rendkívüli pontosság, biokompatibilis anyagok használata, szigorú szabályozási szabványok (FDA, ISO 13485), valamint a steril, szennyeződésmentes feldolgozás szükségessége.

Iparági kihívások:

Mikroszkopikus jellemzők és bonyolult minták létrehozása sorják vagy salak képződése nélkül, amelyek károsak lehetnek.

- Minimális hőhatásövezet (HAZ) fenntartása az anyag biokompatibilitásának és mechanikai tulajdonságainak megőrzése érdekében.

- 100%-os alkatrész-konzisztencia biztosítása a folyamat validálásához és a hatósági jóváhagyáshoz.

- Finom és vékony falú anyagokkal való munka vetemedés vagy szerkezeti károsodás nélkül.

4. Elektronikai ipar

Az elektronika hajtóereje a miniatürizálás és a teljesítmény. A szálas lézerek biztosítják az iparág számára szükséges finom tapintást. Elengedhetetlenek vékony fém alkatrészek, például áramköri kártyák EMI-árnyékolása, bonyolult csatlakozóalkatrészek, okostelefonok és laptopok fémburkolatai, valamint forrasztópaszta felviteléhez használt sablonok vágásához. A technológia alacsony hőbevitele létfontosságú az érzékeny elektronikus alkatrészek károsodásának elkerülése érdekében.

Iparági jellemzők: Vékonylemezes fémek nagy pontosságú vágása, gyors prototípus- és gyártási ciklusok, valamint a miniatürizálásra és a hőkezelésre való összpontosítás.

Iparági kihívások:

A szomszédos hőérzékeny alkatrészek hőtorzulásának vagy károsodásának megakadályozása.

- Tiszta, salakmentes vágások elérése erősen fényvisszaverő anyagokon, mint például a réz és a sárgaréz.

- Kivételesen szűk tűréshatárokkal rendelkező, tömeggyártású mikroalkatrészek.

- Nagy felbontású, tartós sorozatszámok és QR-kódok maratása a nyomonkövethetőség érdekében.

5. Építészet és belsőépítészet

A modern építészet egyre inkább beépíti az egyedi fémmegmunkálást központi tervezési elemként. A szálas lézervágás lehetővé teszi az építészek és tervezők számára, hogy olyan összetett és művészi fémelemeket hozzanak létre, amelyek korábban megvalósíthatatlanok voltak. Ide tartoznak a dekoratív panelek, a bonyolult homlokzati paravánok, az egyedi lépcsők, a művészi fémkapuk, valamint a rozsdamentes acélból, Corten acélból, sárgarézből és alumíniumból készült egyedi világítótestek.

Iparági jellemzők: Projekt alapú munka, az esztétikára és az egyedi formatervezésre való összpontosítás, rugalmasság szükségessége a különféle fémek és vastagságok vágásában, valamint a művészi megjelenés és a szerkezeti funkció ötvözése.

Iparági kihívások:

Komplex digitális tervek (CAD) precízen legyártott fizikai alkatrészekké alakítása.

- Hibátlan felületkezelés elérése látható építészeti elemeken, minimális utólagos megmunkálással.

- Költséghatékonyan gyártunk egyedi vagy kis tételben készült darabokat.

- Nagyméretű fémlemezek kezelése nagyméretű telepítésekhez.

6. Ékszerek és luxuscikkek

Az ékszerek és luxuscikkek világában a tökéletesség a legfontosabb. A száloptikás lézerek érintésmentes, nagy pontosságú módszert kínálnak a nemesfémek, például az arany, az ezüst és a platina vágására és gravírozására. Ez a technológia ideális bonyolult filigrán minták, egyedi monogramok, drágakövek precíz foglalatainak és páratlan részletességgel ellátott márkajelzések készítéséhez óraalkatrészeken.

Iparági jellemzők: Mikroprecizitásra és esztétikai részletekre való összpontosítás, nagy értékű anyagokkal való munka, érintésmentes megmunkálás szükségessége a szerszámnyomok elkerülése érdekében, valamint a testreszabás iránti igény.

Iparági kihívások:

Az anyagveszteség (vágási vágat) minimalizálása drága nemesfémek forgácsolásakor.

- Kivételesen sima és polírozott vágási élek elérése a simítási munkaigény csökkentése érdekében.

- Finom, nagy felbontású részletek gravírozása ívelt vagy egyenetlen felületekre.

- Biztosítva, hogy a folyamat ne változtassa meg az anyag belső értékét vagy megjelenését.

7. Mezőgazdaság és nehézgépek

Ez az ágazat robusztus gépeket gyárt, amelyeket a zord környezeti körülmények elviselésére terveztek. A szálas lézervágás egy igazi „igásló” technológia vastag acéllemezek gyártásához, amelyeket traktorvázakban, betakarítógép-alkatrészekben, buldózer pengékkel és gépházakban használnak. Sebessége és megbízhatósága kritikus fontosságú a nagy áteresztőképesség fenntartásához igényes, nagyméretű termelési környezetben.

Iparági jellemzők: Vastag szén- és nagy szilárdságú acél gyártása, nagy volumenű és ismétlődő forgácsolási feladatok, valamint tartós és megbízható alkatrészek iránti igény.

Iparági kihívások:

- Vastag fémlemezek (gyakran >25 mm) hatékony és gyors vágása az élminőség feláldozása nélkül.

- Nagy tételek esetén is állandó pontosságot biztosít, hogy az összeszerelés során garantált legyen a megfelelő illeszkedés.

- A másodlagos csiszolási vagy simítási műveletek szükségességének csökkentése a munkaerőköltségek csökkentése érdekében.

- Az üzemidő maximalizálása és a karbantartás minimalizálása nagy igényű termelési környezetben.

8. Jelzések és reklámok

Az üzletektől a vállalati előcsarnokokig az egyedi fémtáblák a minőség és az állandóság üzenetét közvetítik. A szálas lézervágók az iparág bevált eszközei, amelyekkel a nagyméretű betűktől a bonyolult logókig és díszítőelemekig bármit elő lehet állítani. A technológia sokoldalúsága lehetővé teszi mind a formák vágását, mind a részletes grafikák maratását egyetlen gépen.

Iparági jellemzők: Magas fokú testreszabhatóság, esztétikai vonzerő és márkahűség iránti igény, különféle fémek (rozsdamentes acél, alumínium, sárgaréz) használata és gyors átfutási idők.

Iparági kihívások:

- Logók és betűtípusok reprodukciója az eredeti tervfájlhoz tökéletesen igazodva.

- Éles, tiszta sarkok és sima ívek elérése a professzionális végeredmény érdekében.

- Több munka hatékony beágyazása egyetlen lapra az anyaghulladék minimalizálása érdekében.

- Vágási és felületmaratási lehetőségeket is kínál a szolgáltatási kínálat bővítése érdekében.

9. Védelem és katonaság

A védelmi gyártás olyan alkatrészeket igényel, amelyek megfelelnek a tartósság, a megbízhatóság és a teljesítmény terén megalkuvást nem ismerő szabványoknak. A száloptikás lézereket páncélozott járművek, haditengerészeti hajók, repülőgépek és fejlett fegyverek alkatrészeinek gyártására használják. A technológia pontossága és a ballisztikus minőségű acél és más nagy szilárdságú ötvözetek vágására való képessége megbízható választássá teszi a biztonságkritikus alkalmazásokhoz.

Iparági jellemzők: Rendkívüli anyagállóság, a katonai előírások (Mil-Spec) szigorú betartása, teljes folyamatkövethetőség, valamint a szerkezeti integritásra és a ballisztikai teljesítményre való összpontosítás.

Iparági kihívások:

- Edzett és páncélozott anyagok precíziós vágása minimális metallurgiai változással.

- Abszolút megbízhatóságot és ismételhetőséget biztosít olyan alkatrészek esetében, ahol a meghibásodás nem lehetséges.

- A biztonság és a folyamatirányítás fenntartása a teljes gyártási ciklus alatt.

- Komplex szerelvények létrehozása, amelyek pontosan illeszkedő alkatrészeket igényelnek.

10. Megújuló energia és napenergia

A zöld gazdaság a hatékonyságra épül, mind az energiatermelésben, mind a gyártásban. A száloptikás lézerek kulcsfontosságúak a megújuló energia szektor számára. Napelemek szerkezeti vázainak, szélturbinák alkatrészeinek, akkumulátoros tárolórendszerek burkolatainak és geotermikus berendezések alkatrészeinek vágására használják őket, mindezt a hatékonyság maximalizálása és a hulladék minimalizálása érdekében szükséges szigorú tűréshatárokkal.

Iparági jellemzők: Fókusz a fenntarthatóságra és az alacsony hulladékkibocsátású gyártásra, nagy pontosságú alkatrészek iránti igény az energiahatékonyság maximalizálása érdekében, valamint gyors növekedés és innováció.

Iparági kihívások:

- A vágási útvonalak optimalizálása az anyagkihasználás maximalizálása (fészkelés) és a selejt csökkentése érdekében.

- Tiszta vágások elérése utófeldolgozás nélkül, ami hozzájárul a karcsúbb termelési folyamathoz.

- A termelés gyors és költséghatékony skálázása a zöld technológia iránti növekvő kereslet kielégítése érdekében.

- Új és fejlett anyagok feldolgozása a következő generációs energetikai megoldásokhoz.

A kihívásoktól a megoldásokig Hymsonnal

Amint azt bemutattuk, ezek a csúcskategóriás iparágak mindegyike egyedi gyártási kihívásokkal néz szembe, az orvostechnikai eszközök mikronszintű pontosságától az autóipar nagy sebességű átviteli sebességéig. Ezen akadályok leküzdéséhez több kell, mint egy gép; stratégiai partnerségre van szükség egy olyan technológiai vezetővel, amely megérti ezeket a konkrét alkalmazási igényeket.

A Hymson kiválóan alkalmas arra, hogy ezeket az iparágspecifikus kihívásokat kézzelfogható gyártási megoldásokká alakítsa. A kutatás-fejlesztés iránti mély elkötelezettségével és globális támogató hálózatával a Hymson nemcsak a legmodernebb szálas lézervágó gépeket kínálja, hanem átfogó folyamatoptimalizálást is. Az intelligens vezérlőrendszerek, a testreszabott automatizálás és a szakértői alkalmazástámogatás integrálásával a Hymson képessé teszi a gyártókat a hulladék csökkentésére, a termelés felgyorsítására és a termékminőség új magasságokba emelésére.

GYIK

1. Mi a száloptikás lézer elsődleges előnye a CO2 lézerrel szemben ezekben az iparágakban?

Az elsődleges előny a hatékonyság és a sokoldalúság. A szálas lézerek sokkal nagyobb elektromos-optikai hatásfokkal rendelkeznek, ami csökkenti az üzemeltetési költségeket. Rövidebb hullámhosszukat jobban elnyelik a fémek, különösen a fényvisszaverő fémek, mint az alumínium és a réz, ami gyorsabb és tisztább vágásokat tesz lehetővé. Szilárdtest lézerek is, így lényegesen kevesebb karbantartást igényelnek, mint a CO2 lézerek.

2. Hogyan befolyásolja a lézerteljesítmény (pl. 6 kW vs. 20 kW) azt, hogy melyik iparág számára alkalmas egy gép?

A lézerteljesítmény közvetlenül összefügg a vágási sebességgel és a vastagságkapacitással. Az alacsonyabb teljesítmény (1-4 kW) gyakran elegendő vékony lemezes alkalmazásokhoz, például elektronikai cikkekhez és ékszerekhez. A közepes teljesítménytartomány (6-12 kW) sokoldalú választás az autóiparban és az általános gyártásban. A nagy teljesítmény (20 kW+) elengedhetetlen a nehéziparban, például a mezőgazdaságban és a védelmi iparban, ahol a vastag acéllemezek hatékony vágása a fő prioritás.

3. Milyen karbantartást igényel egy Hymson szálas lézervágó gép?

A Hymson gépeket magas üzemidőre és alacsony karbantartási igényre tervezték. A rendszeres karbantartás jellemzően magában foglalja a védőlencse tisztítását, a hűtő vízszintjének és szűrőinek ellenőrzését, valamint a fúvóka jó állapotának biztosítását. Maga a lézerforrás egy szilárdtest modul, nagyon hosszú élettartammal (gyakran 100 000+ óra), és nem igényel rendszeres szervizelést.

4. Megbirkózik-e egy Hymson lézervágó cégünk saját fejlesztésű ötvözetével?

Igen, valószínűleg. A Hymson alkalmazáslaborjai széles anyagválaszték tesztelésére alkalmasak. Vásárlás előtt arra biztatjuk ügyfeleinket, hogy küldjenek anyagmintákat. Mérnökeink vágási teszteket végeznek az optimális paraméterek (teljesítmény, sebesség, segédgáz) meghatározása érdekében, hogy elérjék a kívánt minőséget és hatékonyságot, biztosítva, hogy a gép tökéletesen megfeleljen az Ön egyedi igényeinek.

Oszd meg ezt a bejegyzést: